在板级产品的焊接加工(SMT)中,印制板的焊盘设计、以及模板开口对焊点的合格率和可靠性具有重要的作用。将这两者与元件的尺寸关系处理好,焊接产品的质量和可靠性将大幅度提高。因此需要认真审核、评估焊盘设计、模板(钢网)开口以及与元件尺寸的相互关系。本文主要论述了如何进行焊盘设计、模板(钢网)开口的工艺评审工作。

工艺评估与分析

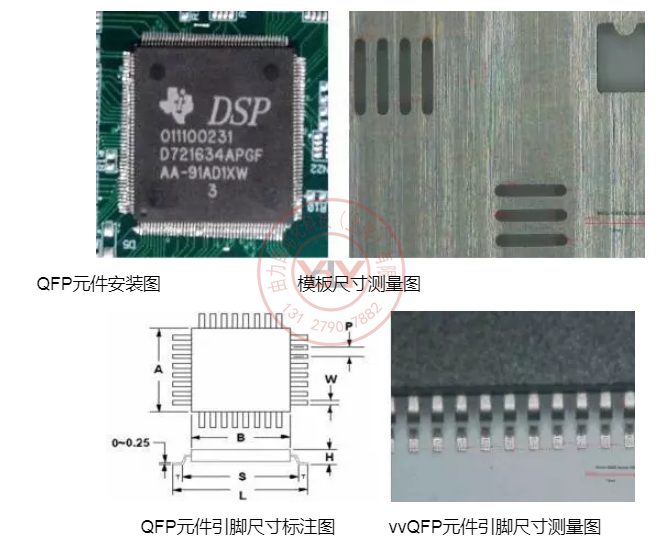

选取QFP、等几个典型的元件进行焊盘的审核和模板开口分析。

2.1QFP 元件

一般分析的步骤分为:第一,对元件尺寸进行审核,可以查找供应商给出的元件清单(PDF文件),也可以直接测量。主要检查元件间距P、引脚尺寸(长度T、宽度W)、以及翼型引脚内间距S。第二,对焊盘尺寸进行审核,检查焊盘的尺寸(长X、宽Y)、翼型引脚焊盘内间距G,以及是否存在累计误差。第三,审核模板尺寸,主要检查模板的开口尺寸,并计算其面积比。尺寸测量见图1和表1。

从表1和图1可知:元件引脚长*宽为0.4 mm*0.2 mm、间距0.5 mm的欧翼型引脚;印制板焊盘设计长*宽为1.5*0.25 mm的锡铅焊盘;模板开口长*宽为1.5*0.25 mm(与焊盘1:1开口)的长方形孔,模板厚度0.13mm,模板开口的面积比为0.82,开口满足钢网设计要求。从分析的角度看设计、工艺都没有问题,但考虑到军工产品的可靠性,焊点中焊锡量越大,引脚与焊盘间的焊锡越厚,可靠性越高,还可将模板厚度加大到0.15 mm,模板开口加大到0.3 mm,这样可以增加印刷焊膏体积,提高可靠性。

2.2

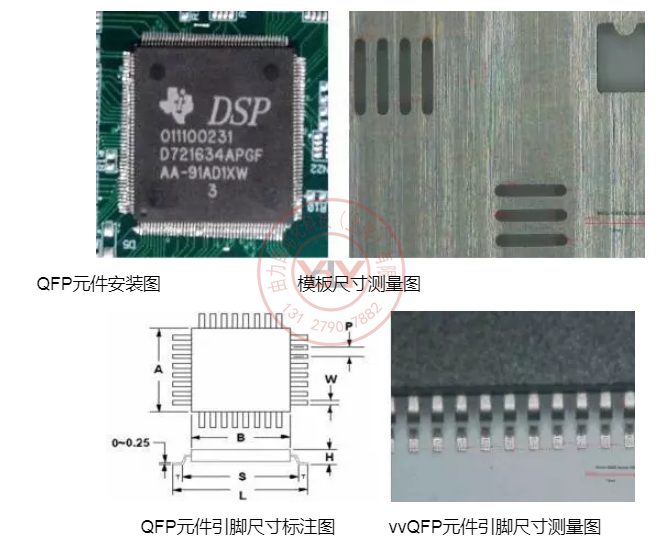

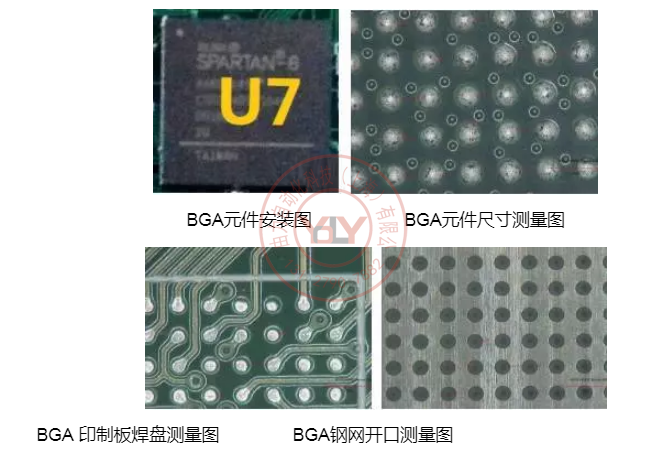

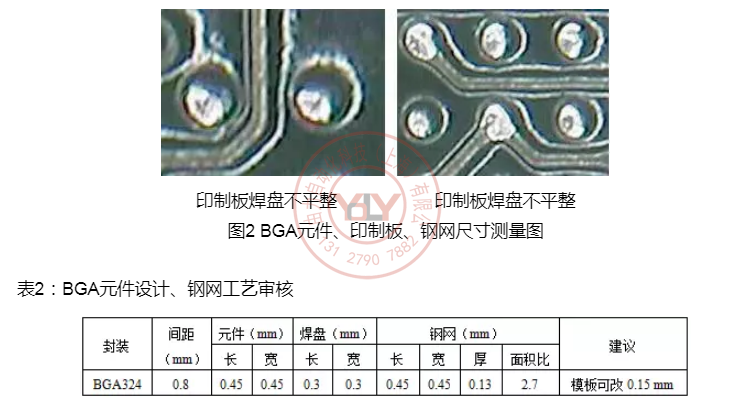

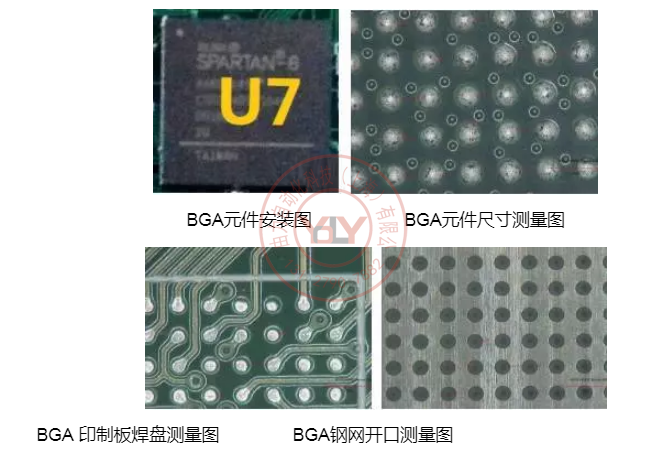

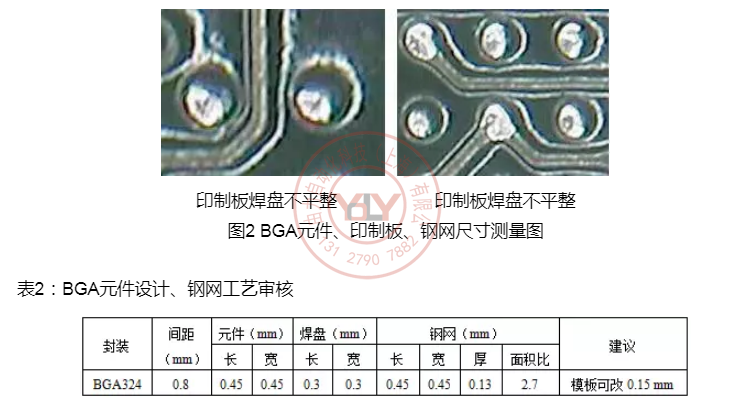

BGA元件

BGA元件主要审查焊球尺寸、印制板焊盘尺寸,以及模板开口尺寸。往往印制板焊盘设计尺寸不满足要求,直径为焊球的80%左右,但0.5间距时,焊盘尺寸需要加大到0.3mm,以保证足够的焊料。BGA元件测量图见图2和表2.

从表2和图2可知:BGA元件为直径0.45 mm、间距0.8 mm的无铅焊球;印制板焊盘设计为直径0.3 mm的锡铅焊盘,焊盘表面不平整;模板开口设计为直径0.45 mm(比焊盘尺寸加大0.15 mm)的圆孔,模板厚度0.13 mm,模板开口的面积比为2.7,开口满足钢网设计要求。印制板焊盘设计稍小,钢网开口已经做开口加大处理。建议将焊盘直径增加到0.35 mm以上,模板厚度加大到0.15 mm,提高印刷的焊膏量,提高可靠性。

2.3

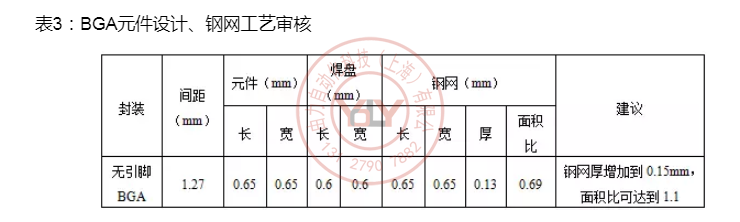

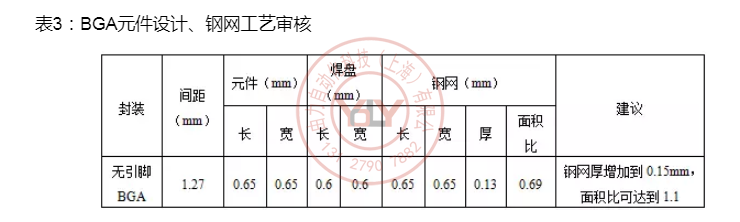

无引脚阵列元件

无引脚元件只有底部可焊端,焊料的高度决定元件的可靠性,焊料越厚,可靠性约高。因此,审核时需要注意的是在保证不桥连的条件下尽量开口加大,模板增厚,以增加焊锡量。无引脚阵列元件测量图见图3和表3。

改善方法:更改钢网的厚度,将增至0.15 mm厚,中间不增加筋,面积比还能达到1.08。这样既增加焊膏量,同时不影响印刷质量。元件为0.65 mm×0.65 mm的方形、无引脚镀金焊盘,间距1.27 mm。印制板焊盘设计为0.6 mm×0.6 mm锡铅焊盘,模板开口设计为0.65 mm×0.65 mm,厚度0.13 mm,模板开口的面积比为0.65,开口刚刚满足钢网设计要求。此元件的主要问题是工艺问题,即钢网的开口和厚度问题。由于元件无引脚,需要较多的焊膏来垫高焊点,提高焊点的可靠性;同时,元件底部有大量的金层,也需要大量的金属锡来溶解元件表面的金,在焊点中形成AuSn4的金属间化合物。而设计的模板开口中间增加一道0.15 mm的筋,使面积比由1.25降至0.69,导致焊膏量减少。另外,焊盘的尺寸比元件的尺寸小,如果模板1:1开口,焊锡量肯定不够,模板已经做了相应改善。

2.4

0402元件

0402元件安装的主要问题是立碑。造成元件立碑的原因为元件两端的润湿力不同而导致元件立起。有几个方面导致润湿力不同:第一,元件间距过大,贴装时元件焊端无法完全对称地搭接在焊膏上,焊接时元件两端受到的润湿力不平衡,造成立碑。第二,两焊盘中其中一焊盘大面积接地,造成两边焊盘受热不均匀,润湿力不是同时发生在元件两端而产生立碑。第三,元件其中一焊端出现润湿问题,导致元件受到的润湿力不同而产生立碑。大部分的情况是第一种情况。良好的片式元件设计应该考虑四个方面的要求:对称性、焊盘间距、焊盘剩余尺寸以及焊盘宽度,具体情况及数据见图4.

针对立碑问题,分析印制板的焊盘尺寸,确认是否是因为间距过大造成的立碑原因。0402元件的焊盘尺寸A、B、G分别为22 mil、25 mil、25 mil,与标准焊盘尺寸对照,G尺寸25mil(应该是0603封装元件的间距)比标准的20mil偏大,造成元件立碑。同时观测印制板焊盘发现焊盘上有过孔,导致焊锡流到过孔中。详情见图4。

片式元件的焊盘设计要求 片式元件的焊盘设计尺寸

0402元件附近的采样点放大图 0402焊盘测量ABA 为: 22、25、25 mil

图4 0402元件印制板尺寸测量图

结论

印制板焊盘设计至关重要,而它不仅涉及到元件的尺寸,而且涉及到钢网的开口、焊点质量和长期可靠性,工艺必须审核,根据元件、焊盘的尺寸,确定钢网的工艺参数,这样才能保证整个生产不出问题,生产质量和周期才能保证。

本文主要是提供一个审核的方法和程序,希望工艺人员能够进行新产品的工艺审核,将设计缺陷在生产制造前修订完成,保证后续钢网工艺正确。这样能够节省整个产品的制造时间,提高焊接可靠性。

ULS-231 桌面式精密激光锡焊

ULS-231 桌面式精密激光锡焊 ULS-81S旋转恒温精密激光锡

ULS-81S旋转恒温精密激光锡 ULS-OL-81SP 在线式锡膏激光

ULS-OL-81SP 在线式锡膏激光 CR520双工位自动焊锡机

CR520双工位自动焊锡机